Lutosa, une nouvelle ère sous la direction d’Alain Dufait

Lutosa, entreprise renommée dans le domaine de la transformation de pommes de terre, a récemment accueilli un nouveau CEO, Alain Dufait. Dans une interview exclusive,

Initialement fondée par la famille Van den Broeke, Lutosa, c’est plus de 40 ans d’histoire et d’expertise dans le secteur de la pomme de terre. Tout en se développant au niveau international, Lutosa a su préserver son caractère familial.

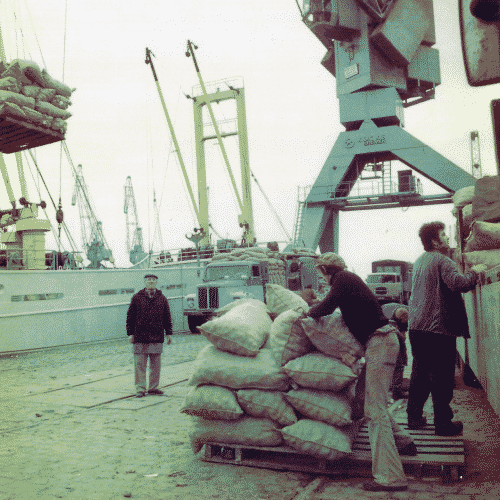

1935 Négoce de PDT

1978 Surgelés + Flocons - Leuze-en-Hainaut (BE)

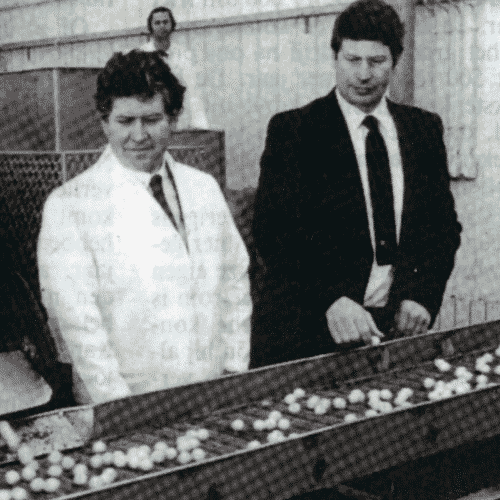

1981 1ère ligne spécialités surgelées - Leuze-en-Hainaut (BE)

1988 Surgelés - St-Eloois-Vijve (BE)

1998 Préfrits réfrigérés - St-Eloois-Vijve (BE)

2001 3ème ligne frites surgelées - Leuze-en-Hainaut (BE)

2007

2013

2015 6ème et 7ème lignes spécialités surgelées - Leuze-en-Hainaut (BE)

2018 4ème ligne frites surgelées - Leuze-en-Hainaut (BE)

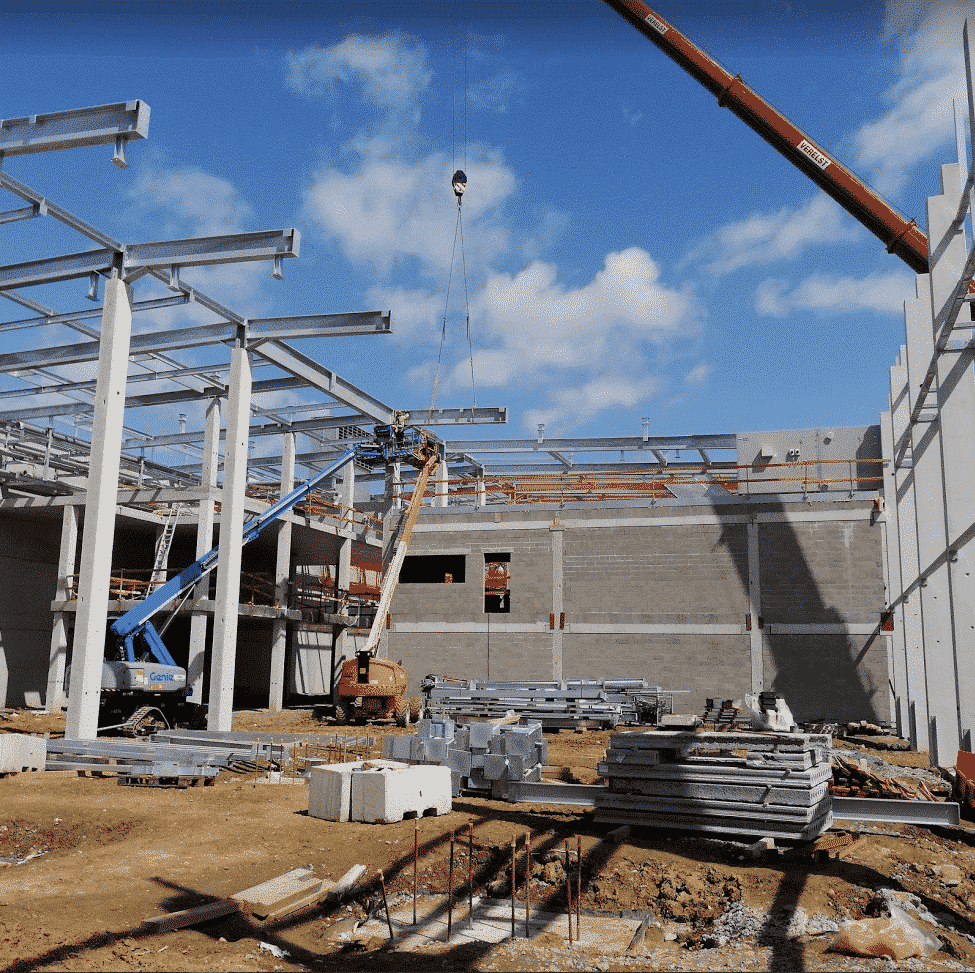

2022 Nouvel atelier flocons - Leuze-en-Hainaut (BE)

Basée sur le respect et la proximité, notre politique en matière d’agronomie repose sur un partenariat fort avec nos fournisseurs-agriculteurs. Nous achetons jusqu’à 70% de notre approvisionnement en pommes de terre localement en Belgique, ce qui réduit sensiblement notre empreinte carbone. Nous travaillons majoritairement avec des agriculteurs situés dans un rayon proche de nos 2 sites de production.

Nos experts agronomes sélectionnent les variétés correspondant le mieux aux spécificités de chacun de nos produits. Les aspects gustatif, tenue à la cuisson, coloration et comportement agronomique sont les critères de sélection principaux. De plus, nous testons chaque année de nouvelles variétés pour d’éventuelles applications futures.

Conscient également des enjeux environnementaux, Lutosa s’inscrit depuis plusieurs années dans une stratégie visant à accompagner ses producteurs partenaires vers des pratiques agricoles plus durables (protection du sol, utilisation optimale d’eau et protection de la biodiversité).

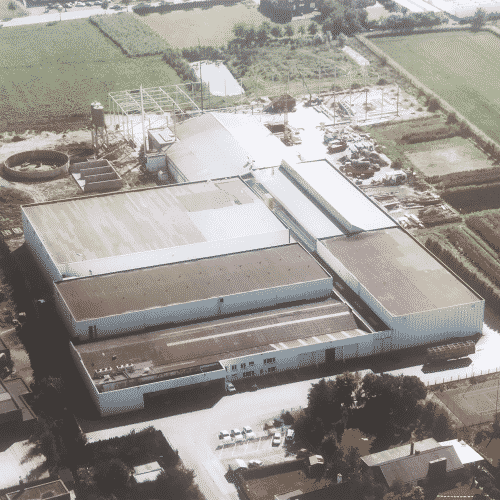

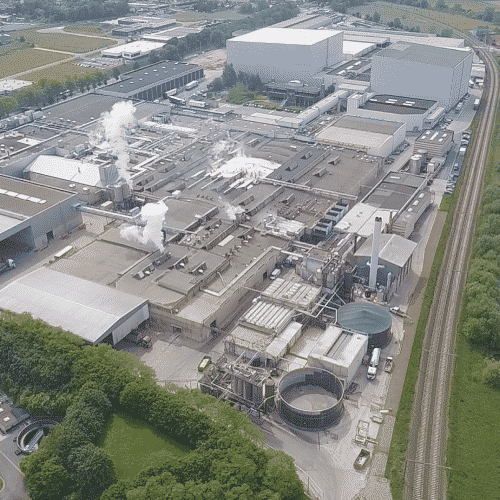

Grâce à nos deux sites de production totalement intégrés, nous prenons en charge toutes les étapes de la transformation des pommes de terre.

Et ce, en combinant la performance au respect le plus strict des normes d’hygiène et de qualité. Nos lignes sont multifonctionnelles et nous offrent la flexibilité nécessaire pour adapter notre process aux spécificités (coloration, enrobage, pelure, type d’huile, etc.).

Le mot « gaspillage » ne fait pas partie de notre vocabulaire quand il s’agit de transformer nos pommes de terre en délicieux produits. Chaque maillon de la chaîne tire en effet le maximum des pommes de terre tout en revalorisant ou recyclant ce qui n’est pas utilisé (peau, épluchures, amidon, etc.).

Chaque site dispose de sa propre station d’épuration, lui permettant de traiter les eaux issues de la production. Grâce à notre installation anaérobie, nous fabriquons du biogaz qui couvre 105% des besoins énergétiques de nos propres infrastructures.

Notre maîtrise s’étend enfin jusqu’au stockage des produits finis. Deux freezers (CIMAT) comportant 12 étages protègent nos produits à une température constante de -21°C. Entièrement automatisés et sous contrôle informatique, ils garantissent un contrôle total de la chaîne du froid et du respect du principe FIFO (First In First Out).

Du champ à l’assiette, pas une étape de transformation ne se passe sans un contrôle strict de la qualité de nos produits et du respect de la sécurité alimentaire. Parallèlement, des audits internes et externes sont menés chaque année afin de renouveler nos nombreuses certifications: IFS (International Food Standard), BRC (British Retail Consortium), BIO, Halal, Kosher, FCA (Feed Chain Alliance), Guide d’autocontrôle (G-014), SMETA (Sedex Members Ethical Trade Audit), ISO 50001 (gestion de l’énergie) et ISO 14001 (gestion environnementale)…

Nous appliquons aussi d’autres programmes qualité comme l’HACCP visant à prévenir les risques de contamination des produits.

La santé et la sécurité de nos collaborateurs Lutosa et de nos partenaires est notre priorité absolue.

Lutosa a mis en place une politique de prévention efficace et s’engage à identifier, évaluer et éliminer les risques de santé et de sécurité afin de garantir une bonne gestion des dangers. Tous les ans, nous investissons significativement dans ce domaine ainsi que dans l’élimination des risques et l’amélioration de l’ergonomie des postes de travail.

Nous donnons à tous la formation nécessaire afin de pouvoir travailler en sécurité et nous promouvons un état d’esprit en faveur de la connaissance et du respect des consignes de sécurité.

Grâce à notre approche d’amélioration continue, la sécurité sur notre lieu de travail est une priorité absolue qui s’exprime au quotidien. Cet engagement est retranscrit dans notre charte.

Lutosa, entreprise renommée dans le domaine de la transformation de pommes de terre, a récemment accueilli un nouveau CEO, Alain Dufait. Dans une interview exclusive,

Les fast-foods ont déjà conquis notre cœur depuis quelques années grâce à leur rapidité de service et un prix peu onéreux. Lors de ces 20

Les frites fraîches, ces délices croustillants à l’extérieur et moelleux à l’intérieur, sont un incontournable de notre cuisine depuis des générations. Dans cet article, nous

Recevez nos dernières actualités et projets.