Lutosa Verse Frieten, een terugblik op het succesverhaal

Verse frietjes, knapperig van buiten en zacht van binnen, zijn al generaties lang een vast onderdeel van onze keuken. In dit artikel nodigen we je

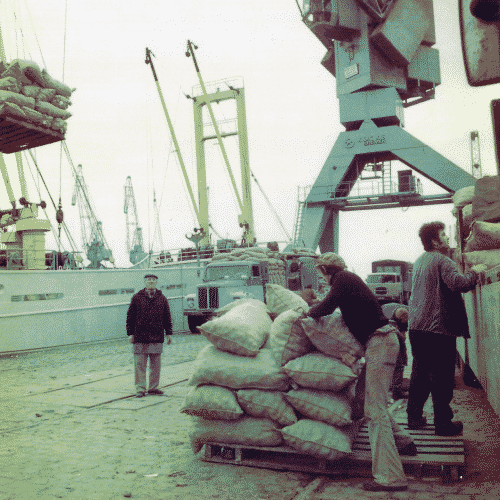

1935 Aardappelhandel

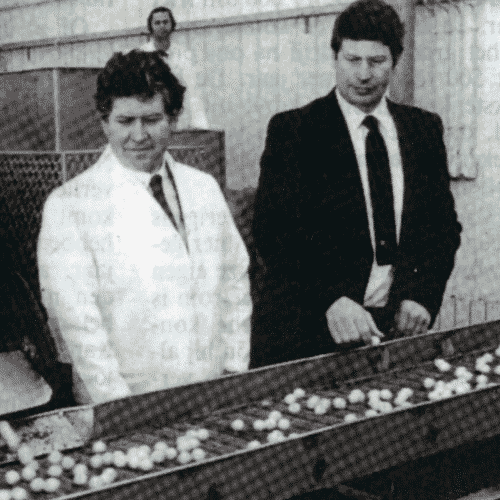

1978 Diepvries + vlokken Leuze-en-Hainaut (BE)

1981 1e lijn diepgevroren specialiteiten Leuze-en-Hainaut (BE)

1988 Diepvries St-Eloois-Vijve (BE)

1998 Voorgebbaken versgekoeld St-Eloois-Vijve (BE)

2001 3e diepvriesfrietenlijn Leuze-en-Hainaut (BE)

2007

2013

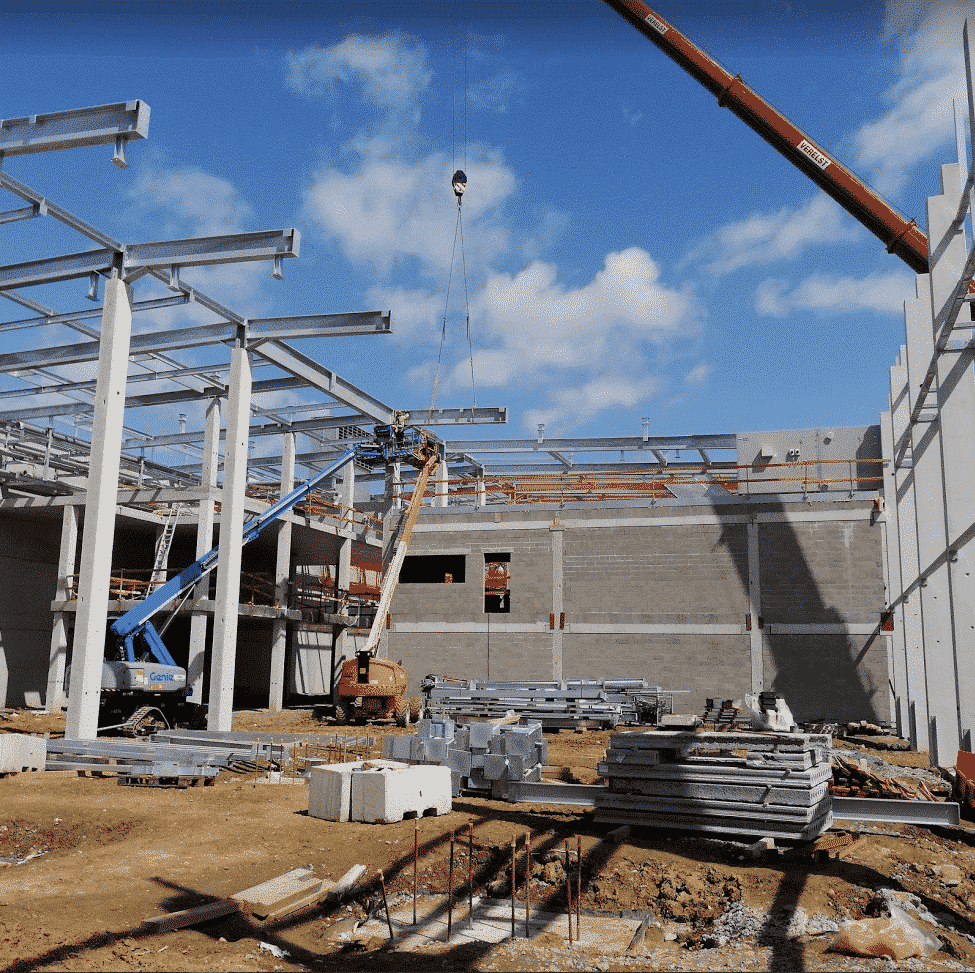

2015 6e en 7e lijnen diepgevroren specialiteiten Leuze-en-Hainaut (BE)

2018 4e diepvriesfrietenlijn Leuze-en-Hainaut (BE)

2022 Nieuwe Vlokkenlijn

Met respect en nabijheid als grondslag, is ons beleid op het vlak van agronomie gebaseerd op een sterk partnerschap met onze leveranciers-landbouwers . Tot 70% van onze aardappelvoorraad wordt lokaal, in België, ingekocht. Dit verkleint onze ecologische voetafdruk aanzienlijk. Het merendeel van onze telers bevindt zich nabij onze twee productiesites.

Onze landbouwexperts selecteren de beste aardappelvariëteit voor elk specifiek product. De smaakaspecten, bakeigenschappen, kleuring en agronomisch gedrag zijn hierbij de belangrijkste keuzecriteria. Bovendien testen we elk jaar nieuwe variëteiten voor eventuele toekomstige toepassingen.

Lutosa is zich ook ten volle bewust van de milieu-uitdagingen, en volgt al jaren een strategie die mikt op het begeleiden van zijn partnerproducenten richting duurzamere landbouwpraktijken (bodembescherming, optimaal watergebruik en bescherming van de biodiversiteit).

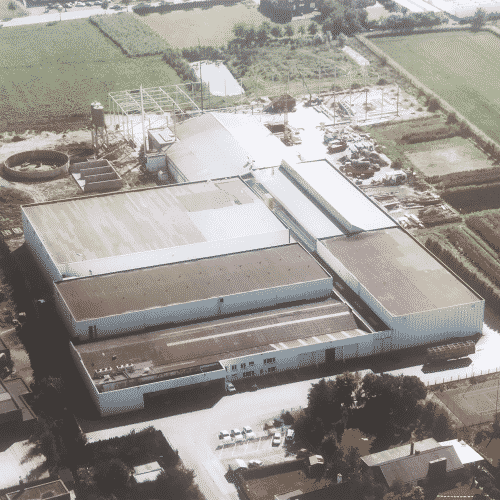

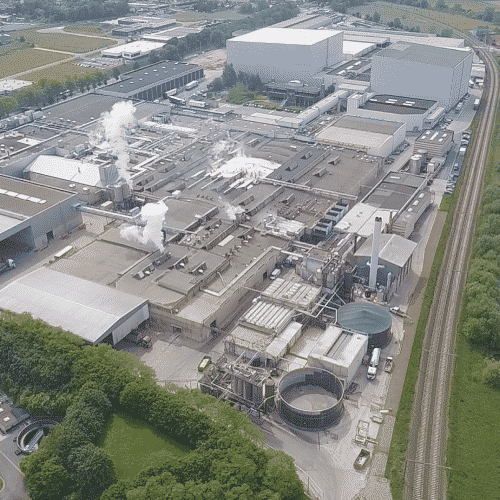

Dankzij onze twee volledig geïntegreerde productiesites staan we in voor alle stappen bij het verwerken van onze aardappelen.

Hierbij gaat performantie hand in hand met een uiterst strikte naleving van de hygiëne- en kwaliteitsnormen. Onze lijnen zijn multifunctioneel en we bieden de nodige flexibiliteit om ons proces aan te passen aan de specifieke kenmerken van ons productaanbod (kleur, coating, schil, type olie enz.).

Bij het verwerken van onze aardappelen in heerlijke producten staat ‘verspilling’ niet in ons handboek. Elke schakel van de keten haalt het maximum uit elke aardappel. En wat niet wordt gebruikt, wordt hergebruikt of teruggewonnen (schil, zetmeel enz.).

Elke site heeft haar eigen zuiveringsstation voor het afvalwater van de productie. Dankzij onze anaerobe installatie fabriceren we daarnaast biogas dat 5% van de energienoden van onze eigen infrastructuren dekt.

Onze expertise strekt zich tot slot uit tot de opslag van onze afgewerkte producten. Twee diepvriezers (CIMAT) van maar liefst 12 verdiepingen hoog bewaren onze producten bij een constante temperatuur van -21°C. Ze zijn volledig geautomatiseerd en computergestuurd, garanderen 100% controle van de koelketen en volgen het FIFO-principe (First In First Out).

Van veld tot vork, elke stap van de aardappelverwerking gebeurt onder strikte controle van de productkwaliteit en naleving van de voedselveiligheid. Verder vinden er elk jaar interne en externe audits plaats ter vernieuwing van onze vele certificaten: IFS (International Food Standard), BRC (British Retail Consortium), BIO, Halal, Kosher, FCA (Feed Chain Alliance), Autocontrolegidsen (G-014), SMETA (Sedex Members Ethical Trade Audit), ISO 50001 (energiebeheer) en ISO 14001 (milieubeheer).

Ook andere kwaliteitsprogramma’s worden strikt toegepast, zoals HACCP ter preventie van productcontaminatie.

De veiligheid en gezondheid van onze Lutosa-medewerkers en onze partners is voor ons prioriteit nummer 1.

Lutosa voerde een efficiënt preventiebeleid in en verbindt zich ertoe om alle risico’s te identificeren, te evalueren en uit te schakelen, zodat gevaren correct worden aangepakt. Elk jaar doen we aanzienlijke investeringen op dit vlak, alsook voor het wegnemen van risico’s en het verbeteren van de ergonomie van de werkposten.

We geven iedereen de nodige opleiding om veilig te kunnen werken; en we promoten een veiligheidsingesteldheid, zodat de veiligheidsvoorschriften gekend zijn en worden nageleefd.

Dankzij onze continue verbeteringsaanpak is veiligheid op onze werkplek een topprioriteit, elke dag opnieuw. Deze beloften vindt u terug in ons veiligheidscharter.

Verse frietjes, knapperig van buiten en zacht van binnen, zijn al generaties lang een vast onderdeel van onze keuken. In dit artikel nodigen we je

Dik of klein, melig of stevig van vruchtvlees, bleek of goudbruin, de aardappel staat op elke tafel! Lutosa heeft van de aardappel de hoeksteen van

Lutosa, een gerenommeerd bedrijf op het gebied van aardappelverwerking, verwelkomde onlangs een nieuwe CEO, Alain Dufait. In een exclusief interview deelt Alain Dufait zijn eerste

Ontvang ons laatste nieuws en onze projecten.