Menu

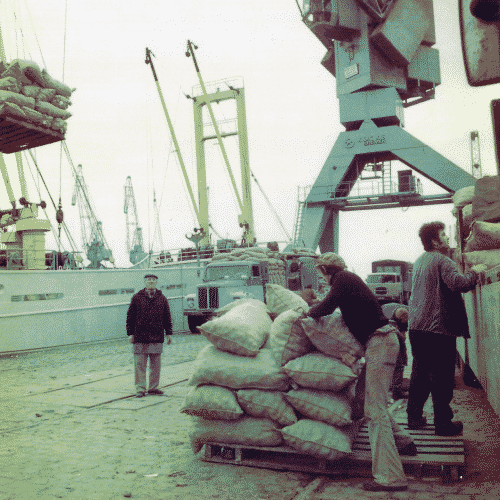

1935年 马铃薯交易

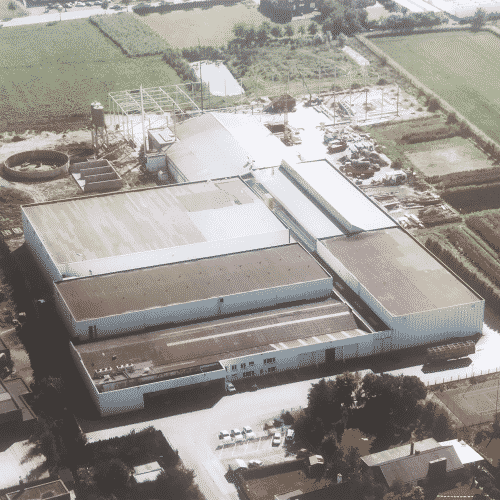

1978年 冰冻+片状物 Leuze-en-Hainaut (BE)

1981年 一线冷冻特产Leuze-en-Hainaut(BE)。

1988年冰冻的圣埃卢瓦-维耶夫(BE)。

1998年冷藏预制构件St-Eloois-Vijve(比利时)。

2001年三线冷冻薯条Leuze-en-Hainaut(BE)。

2007

2013

2015年第6届和第7届冷冻特产线Leuze-en-Hainaut(比利时)。

2018年第四线冷冻薯条Leuze-en-Hainaut (BE)

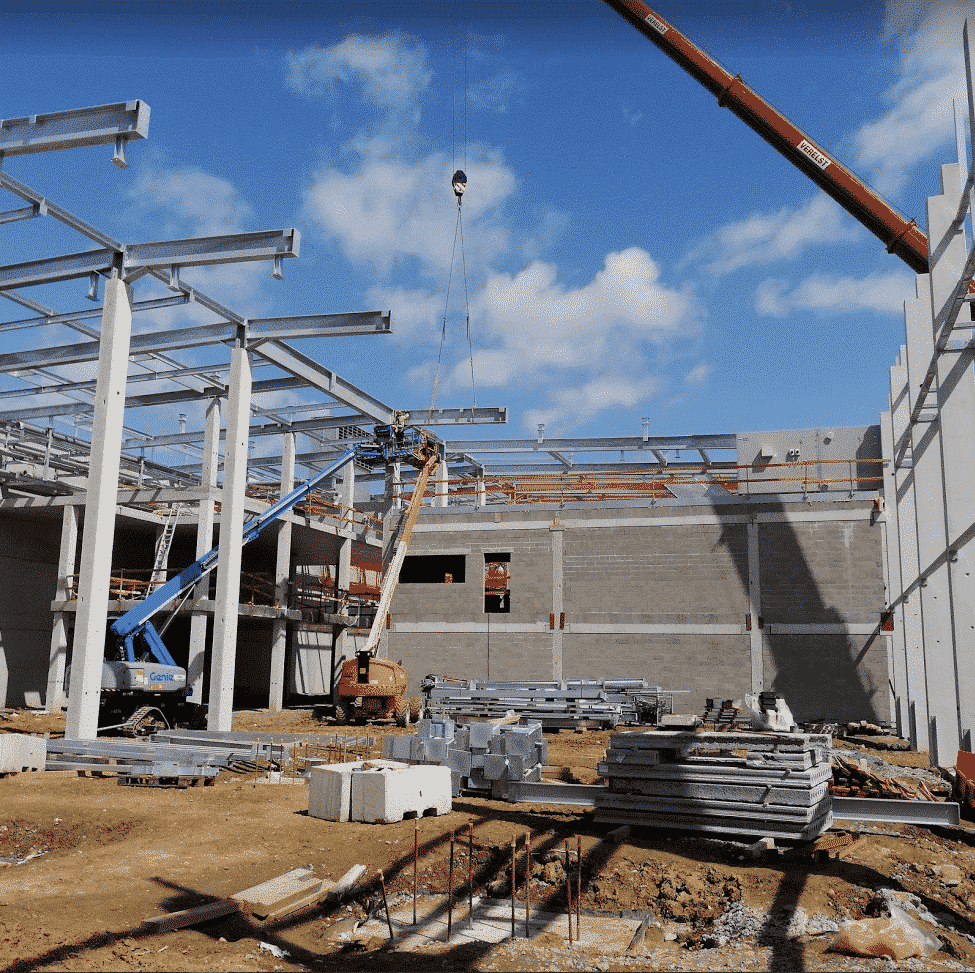

2022全新的马铃薯雪花粉生产线

我们希望与全世界分享土豆多样的美味。依靠我们坚守的企业价值观,即专业、敬业、尊重、家庭精神和对外开放,我们定能实现目标。我们在136个国家的业务使我们能够开发出量身定制的解决方案,以满足客户及其市场的特定需求。

基于尊重和就近供应的原则,我们的农学政策根植于与农户(即供应者)的紧密合作关系。 我们的土豆有近70%是在比利时采购的,这大大减少了我们的碳足迹。我们主要与在两个生产基地周围的农户合作。

我们的农学专家会精心挑选出最符合我们每一个产品特征的品种。主要选择标准包括口味、烹饪特性、色泽和农学习性。此外,每年我们都会测试新品种,以备将来使用。

路多萨还非常重视环境的保护。近几年来,公司一直在执行一项战略,旨在支持其合作生产商的农业实践朝着更可持续的方向发展(土壤保护、优化利用水资源和生物多样性保护)。

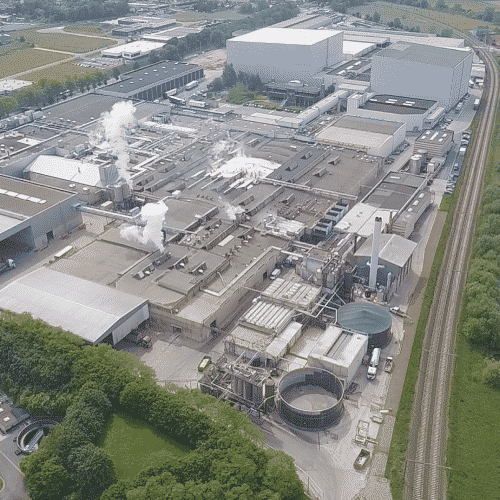

我们两处一体化生产基地涵盖了土豆加工过程的每个环节。

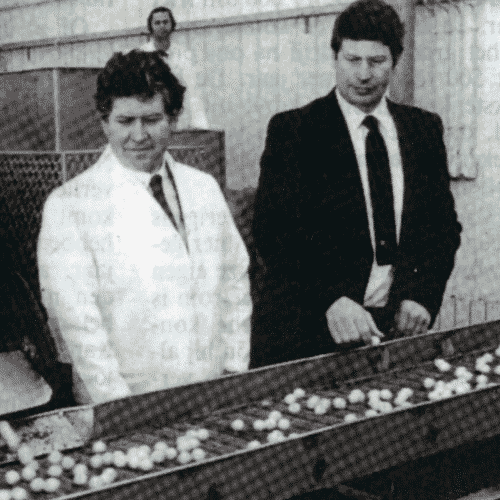

为做到这点,我们将绩效与最严格的卫生和质量标准挂钩。生产线具备多种功能,可以根据产品系列在色泽、涂层、剥皮、油的种类上的特点,灵活调整生产流程。

在将土豆加工为美味产品的流程中,我们不存在“废料”这一概念。生产链的每个环节都充分利用土豆,同时还回收或再利用了土豆皮、淀粉等未使用的部分。

每个生产基地都配备有自己的污水处理厂,以便净化生产用水。我们的厌氧设施可生成沼气,可供应自身基础设施5%的能源需求。

最后,我们的专业技艺还包括成品的存储。两个12层冰柜(CIMAT)将产品保持在零下21度的恒定温度。冰柜为全自动和计算机控制,确保对冷链的全面控制,也符合先进先出(FIFO)原则。

从农田到餐桌,我们的每个加工环节都严格控制产品质量并尊重食品安全。与此同时,我们每年都会进行内部和外部审核,确保我们以下各类认证按时更新:国际食品标准(IFS)、英国零售联合会(BRC)、有机认证(BIO)、清真认证(Halal)、犹太洁食认证(Kosher)、饲料供给链联盟(FCA)、自我控制指南(G-014)、Sedex 会员道德贸易审核(SMETA)、ISO 50001(能源管理)和ISO 14001(环境管理)等。

我们还遵循其他质量方案,如危害分析与关键点控制(HACCP),以预防产品污染的风险

我们将路多萨的员工和合作伙伴的健康与安全视为重中之重。

路多萨制定了有效的预防政策,并致力于识别、评估和消除风险,保证合理的危害管理。我们每年都会投入大量资金到这一领域及风险消除和工位的工效学改进等其他方面。

我们培训员工安全工作的知识,并养成学习和尊重安全知识和指令的文化和心态。

在我们的持续改进中,工作场所的安全是我们日常工作中的重中之重。我们已将这一承诺写入章程。

接收我们的最新消息和项目。

电子邮件