Świeże frytki Lutosa, spojrzenie wstecz na historię sukcesu

Świeże frytki, chrupiące na zewnątrz i miękkie w środku, są podstawą naszej kuchni od pokoleń. W tym artykule zapraszamy Cię do odkrywania świata świeżych frytek,

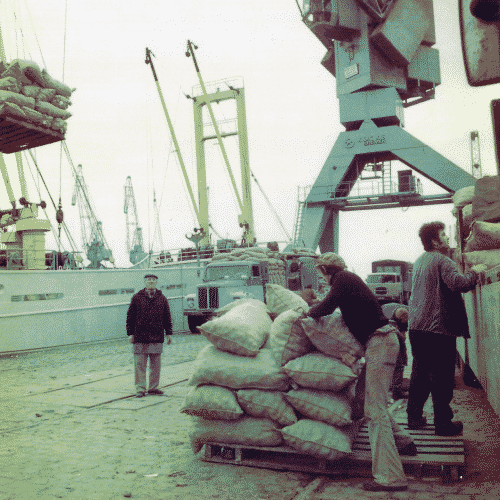

1935 Handel ziemniakami

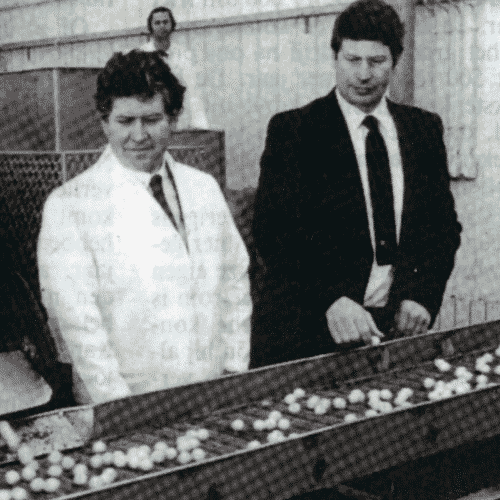

1978 Mrożonki + płatki Leuze-en-Hainaut (BE)

1981 1. linia mrożonych specjalności Leuze-en-Hainaut (BE)

1988 Frozen St-Eloois-Vijve (BE)

1998 Chłodnia prefrit St-Eloois-Vijve (BE)

2001 3. linia mrożonych frytek Leuze-en-Hainaut (BE)

2007

2013

2015 6. i 7. linia mrożonych specjalności Leuze-en-Hainaut (BE)

2018 4. linia mrożonych frytek Leuze-en-Hainaut (BE)

2022 Nowa linia produkcyjna płatków ziemniaczanych

Nasza polityka rolna oparta na szacunku i bliskości cechuje się silnym partnerstwem z naszymi dostawcami-rolnikami. Kupujemy lokalnie w Belgii do 70% potrzebnych ziemniaków,co znacznie obniża efekt cieplarniany. Współpracujemy głównie z rolnikami posiadającymi uprawy w bliskiej okolicy naszych 2 zakładów produkcyjnych.

Nasi eksperci od agronomii wybierają odmiany, które najlepiej odpowiadają specyfice każdego z naszych produktów. Główne kryteria wyboru to smak, właściwości po ugotowaniu, barwa i właściwości agronomiczne. Ponadto co roku testujemy nowe odmiany pod kątem możliwości ich przyszłego zastosowania.

Mając również świadomość wyzwań związanych ze środowiskiem, Lutosa od kilku lat angażuje się w strategię mającą na celu wspieranie swoich partnerskich producentów w stosowaniu bardziej zrównoważonych praktyk rolniczych (ochrona gleby, optymalne wykorzystanie wody i ochrona bioróżnorodności).

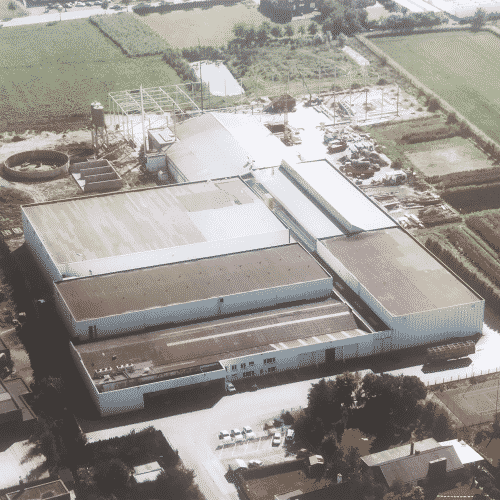

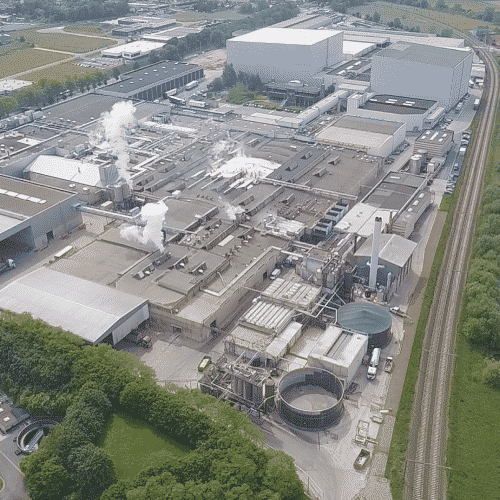

Dzięki naszym dwóm w pełni zintegrowanym zakładom produkcyjnym dbamy o wszystkie etapy przetwarzania ziemniaków.

Osiągamy to dzięki połączeniu wydajności ze ścisłym przestrzeganiem standardów w zakresie higieny i jakości. Nasze linie produkcyjne są wielofunkcyjne i oferują nam elastyczność w dostosowaniu procesu do specyfiki naszego asortymentu (barwienie, powlekanie, obieranie, rodzaj oleju itp.)

Słowo „odpady” dla nas nie istnieje, jeśli chodzi o przetwarzanie naszych ziemniaków w smaczne produkty. Każde ogniwo łańcucha wykorzystuje w pełni ziemniaki, jednocześnie odzyskując lub poddając recyklingowi to, co nie zostało użyte (skórki, obierki, skrobia itp.).

Każdy zakład posiada własną stację uzdatniania wody, co pozwala na oczyszczanie wody pochodzącej z produkcji. Dzięki naszej instalacji beztlenowej produkujemy biogaz, który pokrywa 5% naszego zapotrzebowania na energię.

Nasz nadzór obejmuje również przechowywanie gotowych produktów. Dwie zamrażarki (CIMAT) z 12 piętrami utrzymują nasze produkty w stałej temperaturze -21°C. W pełni zautomatyzowane i sterowane komputerowo gwarantują całkowitą kontrolę łańcucha chłodniczego i pracę zgodnie z zasadą FIFO (First In First Out).

Na każdym etapie przetwarzania, od pola do talerza, nasze produkty są pod ścisłą kontrolą w zakresie jakości i przestrzegania bezpieczeństwa żywności. Jednocześnie co roku przeprowadzane są audyty wewnętrzne i zewnętrzne, dzięki którym możemy odnawiać nasze liczne certyfikaty: IFS (International Food Standard), BRC (British Retail Consortium), BIO, Halal, Kosher, FCA (Feed Chain Alliance), Przewodnik autokontroli (G-014), SMETA (Sedex Members Ethical Trade Audit), ISO 50001 (zarządzanie energią) i ISO 14001 (zarządzanie środowiskowe)…

Stosujemy również inne programy jakościowe, takie jak HACCP, których celem jest zapobieganie ryzyku skażenia produktów.

Zdrowie i bezpieczeństwo naszych pracowników i partnerów z firmy Lutosa jest naszym absolutnym priorytetem.

Lutosa posiada skuteczną politykę prewencyjną i jest zaangażowana w identyfikację, ocenę i eliminację ryzyka, co ma na celu zapewnienie właściwego zarządzania zagrożeniami. Co roku inwestujemy w ten obszar, jak również w eliminację zagrożeń i poprawę ergonomii stanowisk pracy.

Zapewniamy wszystkim niezbędne szkolenia w celu zagwarantowania bezpiecznej pracy i promujemy postawę polegającą na znajomości i przestrzeganiu przepisów bezpieczeństwa.

Poprzez nasze podejście do ciągłego doskonalenia bezpieczeństwo w miejscu pracy jest absolutnym priorytetem, który stosowany jest każdego dnia. Zobowiązanie to zapisane jest w naszym statucie.

Świeże frytki, chrupiące na zewnątrz i miękkie w środku, są podstawą naszej kuchni od pokoleń. W tym artykule zapraszamy Cię do odkrywania świata świeżych frytek,

Chcesz ograniczyć spożycie mięsa? Aby aktywnie wspierać zwierzęcą sprawę? Lub zmniejszyć swój ślad ekologiczny? Więc daj się skusić na „Veganuary”! The Veganuary (skrót słów „vegan”

Epaisse ou petite, farineuse ou à chair ferme, pâle ou dorée, la pomme de terre est sur toutes les tables ! Lutosa a fait de la

Otrzymuj nasze najnowsze wiadomości i projekty.