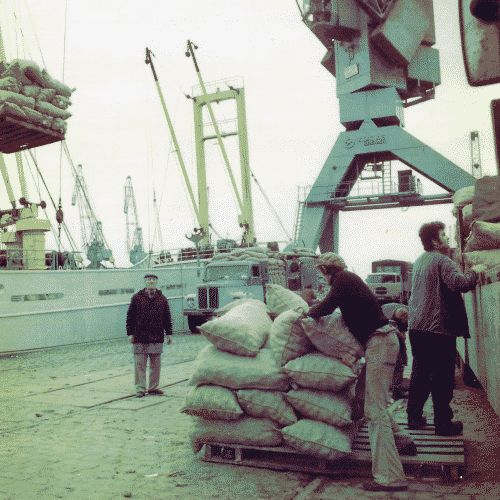

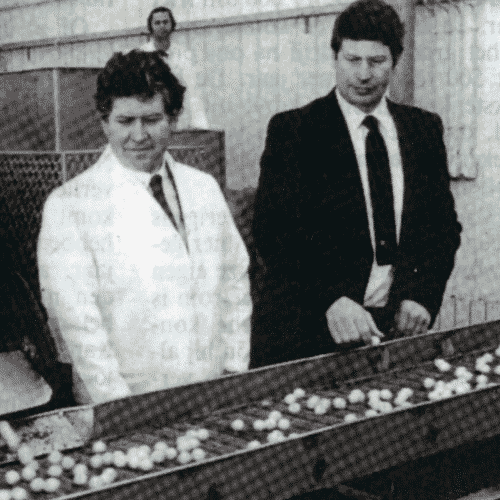

1935年 ジャガイモの売買

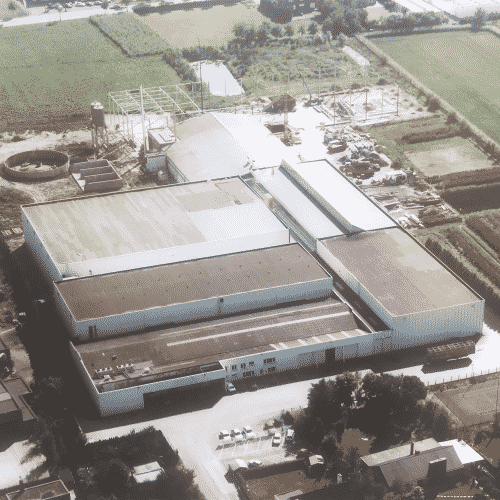

1978 フローズン+フレーク Leuze-en-Hainaut (BE)

1981年 ファーストライン 冷凍食品 Leuze-en-Hainaut (BE)

1988年 フローズンサン=エロワ=ヴァイヴ(BE)

1998年 冷蔵プリフライト St-Eloois-Vijve (BE)

2001年 サードライン 冷凍フライドポテト Leuze-en-Hainaut (BE)

2007

2013

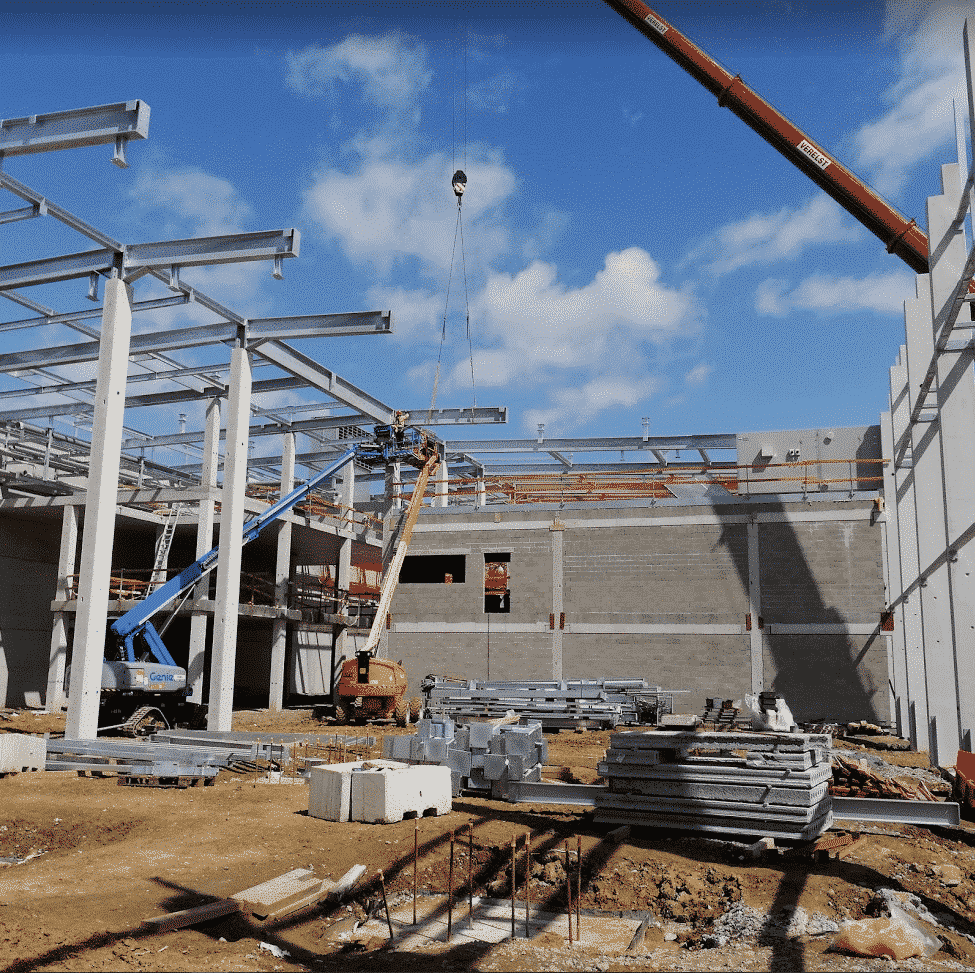

2015年 第6、7ライン 冷凍スペシャルティ Leuze-en-Hainaut (BE)

2018年 第4ライン 冷凍フライドポテト Leuze-en-Hainaut (BE)

2022 新設ポテトフレーク製造ライン

ルトサは、あらゆる形のポテト製品の美味しさを世界中の人々と共有したいと考えます。プロ意識、責任感、リスペクト、家族経営企業の精神、世界に対して開けた考え方、といったルトサが大切にしてきた価値基準に基づいて組織を構築すれば、その実現は可能です。ルトサは、すでに150か国に進出しており、お客様や仕向け国の特有のニーズに対応して、テーラーメードのソリューションを開発することが可能です。

互いの尊重と近場での生産を基礎とする当社の作物栽培に対する考え方は、原料供給農家との強い絆に根ざしています。ルトサでは原料となるジャガイモの最大70%をベルギー国内で仕入れることにより、二酸化炭素の排出量を大幅に抑えています。供給元の農家は主に、当社の2つの工場から近い場所にあります。

当社専属の栽培学の専門家が、各製品の特定の性質に最も適した品種を入念に選びます。選択の主な基準は、味、調理特性、色、栽培上の特性などです。さらに毎年ルトサでは、今後の新たな用途のために新しい品種をテストします。

ルトサは環境保全の大切さを強く意識しており、すでに数年前からパートナーの生産者たちに、持続可能な農業(土壌の保護、水資源の適正な利用、生物多様性の保護)を推奨・支援する戦略に取り組んでいます。

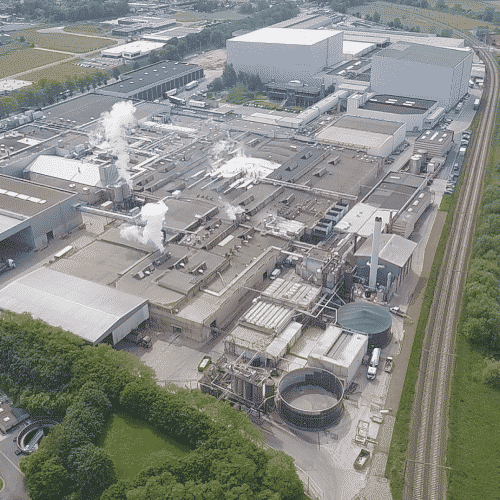

総合的な設備を完備した2つの工場で、ジャガイモの加工プロセスの全工程が行われます。

これらの工場は極めて厳しい衛生基準と品質基準を満たして稼動しています。製造ラインは多機能方式で、製品ラインナップの特異性(着色、コーティング、皮むき、オイルのタイプなど)にプロセスを適応できる柔軟性を備えています。

原料のジャガイモから香ばしい製品へと加工するとき、当社の語彙には「無駄」という言葉は存在しません。生産チェーンの各段階でジャガイモをくまなく使用し、使わない部分(皮やでんぷんなど)もすべてリサイクルまたは再利用します。

どちらの工場にも独立した汚水処理プラントがあり、生産で使用した排水を処理できます。嫌気性の設備がバイオガスを生成し、工場内でのエネルギー需要の5%をまかなっています。

そして完成品の保管にも当社特有のノウハウがあります。12段の大型フリーザー(CIMAT) 2台を使い、製品は常に-21°Cに保たれます。これらの設備はコンピューター制御による全自動なので、コールドチェーンの完璧な管理が保証でき、ファースト・イン・ファースト・アウトの原則が遵守されます。

畑から食卓の皿に載るまで、製品の品質管理と食品安全性への配慮に欠ける工程は一つもありません。同時に当社が取得している次のような数々の認定を更新するために、毎年、内部・外部監査が行われます: IFS(国際食品規格)、BRC(英国小売業協会)、BIO、Halal(ハラール認証)、Kosher(コーシャ認定)、FCA(飼料供給チェーン同盟)、Self-Control Guide (G-014)、SMETA監査(Sedex Members Ethical Trade Audit)、ISO 50001(エネルギーマネジメントシステム)、ISO 14001 (環境マネジメントシステム)など

このほかにも製品の汚染リスクを予防するためのHACCPなどの品質プログラムに則って管理が行われます。

ルトサにとって一番大切なのは従業員とパートナーの健康と安全です。

ルトサは効果的な予防方針を策定し、適切なリスク管理を確保するために、リスクの特定、評価、撲滅をお約束します。ルトサでは、毎年この分野に多額の投資を行うと同時に、リスクの排除や仕事場のエルゴノミクスの改善にも注力しています。

皆が安全に働けるよう訓練を行い、安全上のルールについての知識を深め、常にそれを守る態度と考え方を奨励していきます。

当社の継続的改善のアプローチを通じて、職場での安全第一を日常の職場で実践します。ルトサの憲章には、このことが約束されています。

2025年、欧州の食品事情は、消費者の要求や情報収集、消費選択への関心の高まりに後押しされ、大きな変化を遂げようとしている。

最新のニュースやプロジェクトを受け取ることができます。

電子メール